在工業(yè)4.0浪潮與消費市場個性化、快反需求的推動下,傳統(tǒng)服裝制造工廠正面臨前所未有的轉(zhuǎn)型壓力與機(jī)遇。將工廠升級為“智慧工廠”,不僅是引進(jìn)幾臺自動化設(shè)備或一套軟件系統(tǒng),更是一場涉及企業(yè)管理理念、組織架構(gòu)、業(yè)務(wù)流程和數(shù)據(jù)文化的深度變革。以下是服裝制造企業(yè)邁向智慧工廠的關(guān)鍵管理路徑。

一、 頂層設(shè)計與戰(zhàn)略規(guī)劃:統(tǒng)一思想,明確路線

智慧工廠建設(shè)必須始于頂層設(shè)計。企業(yè)管理層需首先達(dá)成共識:智慧化不是成本中心,而是提升核心競爭力、實現(xiàn)可持續(xù)發(fā)展的戰(zhàn)略投資。

- 愿景與目標(biāo)對齊:明確智慧工廠要解決的核心痛點(如訂單交付周期長、庫存高、質(zhì)量波動大、招工難等),設(shè)定可量化、分階段的目標(biāo)(如生產(chǎn)效率提升X%、次品率降低Y%、訂單準(zhǔn)時交付率提升至Z%)。

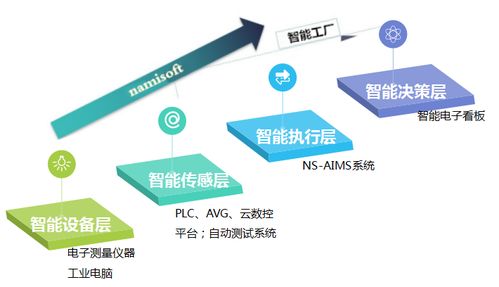

- 制定轉(zhuǎn)型路線圖:結(jié)合企業(yè)現(xiàn)狀,規(guī)劃從“數(shù)字化”(數(shù)據(jù)采集與連通)到“網(wǎng)絡(luò)化”(系統(tǒng)集成與協(xié)同)再到“智能化”(數(shù)據(jù)驅(qū)動決策與自動化)的漸進(jìn)式路徑,避免盲目投入。

- 建立專項組織:成立由高層掛帥、IT、生產(chǎn)、供應(yīng)鏈、財務(wù)等多部門骨干組成的“數(shù)字化轉(zhuǎn)型辦公室”,負(fù)責(zé)統(tǒng)籌規(guī)劃、資源協(xié)調(diào)與項目推進(jìn)。

二、 基礎(chǔ)設(shè)施與數(shù)據(jù)基石:打通信息孤島,實現(xiàn)全域互聯(lián)

智慧工廠的“智慧”源于數(shù)據(jù)。管理的首要任務(wù)是構(gòu)建統(tǒng)一、流暢的數(shù)據(jù)流。

- 設(shè)備物聯(lián)網(wǎng)化:對縫紉機(jī)、裁剪機(jī)、吊掛系統(tǒng)等關(guān)鍵設(shè)備進(jìn)行智能化改造或加裝傳感器,實時采集產(chǎn)量、狀態(tài)、能耗等數(shù)據(jù)。

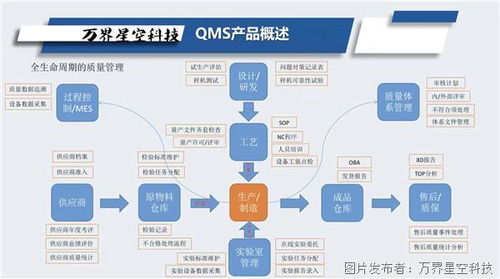

- 部署工業(yè)互聯(lián)網(wǎng)平臺:作為工廠的“數(shù)字中樞”,集成ERP(企業(yè)資源計劃)、MES(制造執(zhí)行系統(tǒng))、WMS(倉儲管理系統(tǒng))、PLM(產(chǎn)品生命周期管理)等系統(tǒng),實現(xiàn)從訂單、設(shè)計、采購、生產(chǎn)到倉儲、物流的全流程數(shù)據(jù)貫通。

- 建設(shè)網(wǎng)絡(luò)與安全體系:部署可靠的有線/無線工業(yè)網(wǎng)絡(luò),并建立完善的網(wǎng)絡(luò)安全防護(hù)體系,保障數(shù)據(jù)流通的穩(wěn)定性與安全性。

三、 核心流程的智能化管理:聚焦價值創(chuàng)造環(huán)節(jié)

將智慧技術(shù)深度融入核心業(yè)務(wù)流程,重塑管理模式。

- 智能排產(chǎn)與動態(tài)調(diào)度:利用APS(高級計劃與排程)系統(tǒng),綜合考慮訂單優(yōu)先級、工藝難度、設(shè)備產(chǎn)能、物料情況等因素,自動生成最優(yōu)生產(chǎn)計劃,并能根據(jù)急單、設(shè)備故障等異常情況實時動態(tài)調(diào)整。

- 生產(chǎn)全過程透明化管控:通過MES與物聯(lián)網(wǎng)數(shù)據(jù),實時監(jiān)控每一訂單、每一工序、每一工位的進(jìn)度、效率與質(zhì)量。管理人員可通過看板(電子屏或移動端)隨時隨地掌握生產(chǎn)實況,實現(xiàn)從“人盯人”到“數(shù)據(jù)驅(qū)動”的管理轉(zhuǎn)變。

- 質(zhì)量管理的可追溯與預(yù)警:為每件服裝賦予唯一標(biāo)識(如RFID碼),記錄其生產(chǎn)全過程的工藝參數(shù)、操作員、質(zhì)檢結(jié)果。利用大數(shù)據(jù)分析,對質(zhì)量缺陷進(jìn)行根源分析,并建立預(yù)測模型,在問題發(fā)生前發(fā)出預(yù)警。

- 柔性供應(yīng)鏈協(xié)同:通過供應(yīng)鏈管理平臺,與面料供應(yīng)商、輔料商、外協(xié)工廠等實時共享需求預(yù)測、庫存與生產(chǎn)數(shù)據(jù),提升供應(yīng)鏈的響應(yīng)速度與韌性,支持小批量、多批次的柔性生產(chǎn)模式。

四、 組織與人才管理的適配升級:賦能員工,重塑文化

技術(shù)轉(zhuǎn)型成功與否,最終取決于“人”的轉(zhuǎn)型。

- 技能重塑與培訓(xùn):針對不同崗位(如一線操作工、班組長、設(shè)備維護(hù)員、生產(chǎn)計劃員)設(shè)計系統(tǒng)的數(shù)字化技能培訓(xùn)體系,幫助員工掌握新設(shè)備、新系統(tǒng)的操作與分析能力。

- 調(diào)整組織架構(gòu)與績效:打破部門墻,建立更多以項目或價值流為導(dǎo)向的跨職能團(tuán)隊。將數(shù)據(jù)指標(biāo)(如設(shè)備綜合效率OEE、一次通過率FTT)納入各級員工的績效考核,引導(dǎo)行為向智慧化目標(biāo)看齊。

- 營造數(shù)據(jù)驅(qū)動文化:鼓勵各級管理者及員工基于數(shù)據(jù)進(jìn)行決策、溝通和改善,培養(yǎng)“用數(shù)據(jù)說話”的習(xí)慣,讓數(shù)據(jù)成為企業(yè)管理的通用語言。

五、 持續(xù)迭代與生態(tài)構(gòu)建:擁抱變化,合作共贏

智慧工廠建設(shè)非一日之功,而是一個持續(xù)優(yōu)化的過程。

- 小步快跑,敏捷迭代:采用“試點-驗證-推廣”的模式,先在某條產(chǎn)線或車間進(jìn)行試點,成功后再逐步推廣,降低風(fēng)險并積累經(jīng)驗。

- 建立持續(xù)改善機(jī)制:利用收集到的大數(shù)據(jù),定期進(jìn)行生產(chǎn)流程分析、瓶頸識別和工藝優(yōu)化,形成“數(shù)據(jù)洞察→管理決策→執(zhí)行改善→產(chǎn)生新數(shù)據(jù)”的閉環(huán)。

- 開放合作,融入生態(tài):積極與行業(yè)解決方案提供商、科研院校、乃至同行建立合作關(guān)系,吸收先進(jìn)經(jīng)驗,共同探索行業(yè)智慧制造標(biāo)準(zhǔn)與新模式。

****

將服裝制造工廠打造為智慧工廠,是一場深刻的自我革命。它要求企業(yè)管理層具備前瞻的戰(zhàn)略眼光、堅定的變革決心和科學(xué)的實施方法。其核心在于,通過技術(shù)與管理的雙輪驅(qū)動,將數(shù)據(jù)轉(zhuǎn)化為洞察,將洞察轉(zhuǎn)化為行動,最終實現(xiàn)生產(chǎn)效率、產(chǎn)品質(zhì)量、經(jīng)營效益與市場競爭力的全面提升,在“智造”時代贏得先機(jī)。